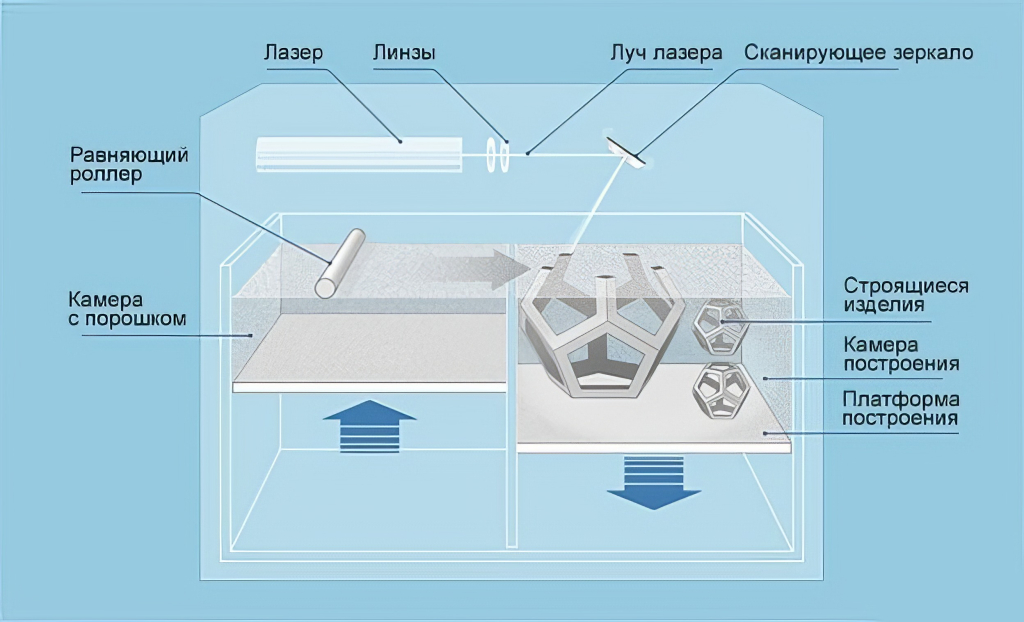

Процесс селективного лазерного спекания (SLS) можно описать следующим образом:

1. Печатающая камера и область с порошком нагреваются до температуры, немного ниже точки плавления полимера. Затем выравнивающее лезвие равномерно распределяет тонкий слой порошка по рабочей поверхности.

1. Печатающая камера и область с порошком нагреваются до температуры, немного ниже точки плавления полимера. Затем выравнивающее лезвие равномерно распределяет тонкий слой порошка по рабочей поверхности.2. СО2-лазер сканирует контур очередного слоя и избирательно спекает (сплавляет) частицы порошка. Лазер сканирует и спекает весь поперечный срез слоя, создавая монолитную деталь.

3. После завершения каждого слоя рабочая платформа опускается вниз, и выравнивающее лезвие наносит новый слой порошка. Этот процесс повторяется до полного изготовления детали.

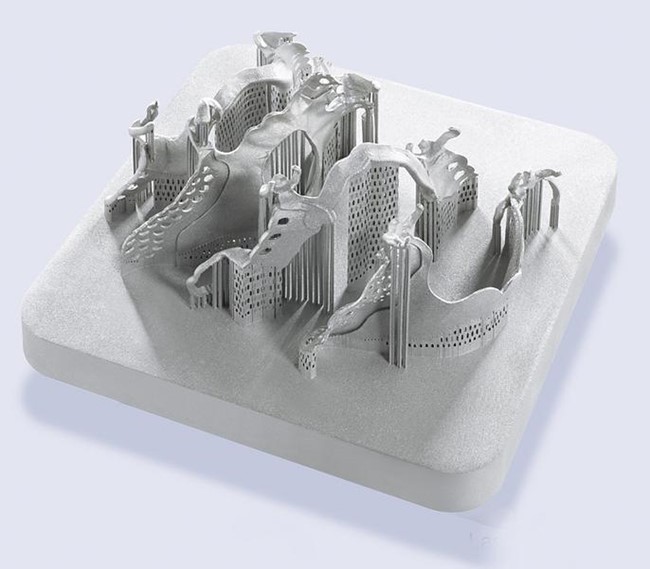

4. После завершения печати детали полностью окружены неспеченным порошком. Печатающая камера должна остыть перед извлечением деталей, что может занять до 12 часов.

5. Затем детали очищаются сжатым воздухом или другим абразивным средством и готовы к использованию или дальнейшей обработке.

Смотрите видео, как происходит процесс селективного лазерного спекания (SLS): https://www.youtube.com/watch?v=sRC8W77MlrY

Материалы для SLS-печати достаточно разнообразны и включают в себя следующие виды:

Материалы для SLS-печати достаточно разнообразны и включают в себя следующие виды:

- Полиамид PA12 (нейлон): Наиболее проверенный материал для аддитивного производства по технологии SLS в России

- Полиамид PA12GF (стеклонаполненный): Обладает высокой жесткостью, устойчивостью к износу и температуростойкостью

- PA12CF (угленаполненный): Снижает общий вес изделия, повышая его жесткость и термостойкость

- Полистирол (PS): Используется для изготовления выжигаемых мастер-моделей благодаря высокой точности размеров, низкой температуре выжигания и малой зольности

Академия Аддитивных технологий «Цифра Цифра» активно обучает этой передовой технологии, помогая участникам осваивать все ее аспекты. С учетом перспективности SLS-технологии, обучение в Академии «Цифра Цифра» предоставляет уникальные возможности для профессионального развития и широкого применения SLS в различных отраслях.